Aquí es donde la eficiencia aparece como uno de los factores principales y también otro papel importante) Durante más de un siglo, en grandes instalaciones, las barras planas se han utilizado para transmitir potencia dentro de los sistemas de transmisión eléctrica. Una de las innovaciones más recientes es la conversión de una barra plana a una barra tubular, transformando por completo la distribución de energía en las fábricas. No solo la barra tubular ha sido un aspecto esencial al menos del actual panorama industrial en la transmisión de energía. En este artículo de blog investigaremos los beneficios y ventajas de nuestras barras tubulares en comparación con las barras planas, cómo diseñar con tu sistema utilizando barras tubulares en tus plantas/instalaciones, así como algunas recientes pero ingeniosas instalaciones de energía renovable.

Un buen ejemplo de esto es la barra de buses tubular. Esta variación más reciente en las barras transmisoras de potencia ofrece una serie de ventajas sobre los diseños anteriores de barras planas. ANTES: La barra de buses tubular tiene un mejor rendimiento, fiabilidad y seguridad que las barras planas. Las barras de buses tubulares alinean una ruta eléctrica libre de resistencia para la corriente con un área transversal equivalente de aproximadamente 360 arcos de aislamiento, lo que resulta en una mayor eficiencia eléctrica al eliminar puntos calientes de pérdida conductiva. La barra tubular también es mucho más eficiente en cuanto a espacio que las barras planas, y requiere menos hardware caro para su instalación y mantenimiento. Además, puede resistir la corrosión, daños físicos e interferencias electromagnéticas, lo que la hace adecuada para su uso en entornos exigentes o peligrosos.

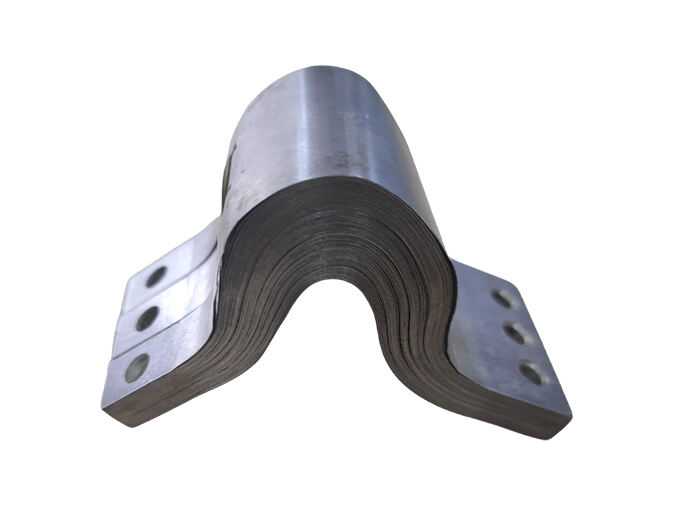

Además, en comparación con las barras planas apiladas vertical y horizontalmente (Foto: arriba a la izquierda), una ventaja que ofrecen las barras tubulares en términos de escalabilidad permite ensamblajes más complejos. La barra tubular mitigadora de armónicos puede ser ajustada en el campo según sea necesario a longitudes exactas, factores de forma y conexiones para cumplir con los requisitos eléctricos además de las restricciones del envoltorio arquitectónico, incluidos los planes futuros de expansión. El sistema ha sido altamente personalizable por diseño, donde, en cualquier nivel dado de personalización y automatización del manejo de materiales, se puede implementar la totalidad o partes en un nuevo módulo (carril) y/o estación de carga unitaria; con mínima integración de restauración. Las áreas documentadas relevantes a lo que los autores de Fellas-Weldon se refieren como una "actualización" son tales que, si dichas mejoras de infraestructura se revisan eventualmente en un nivel inferior, los costos de inactividad disminuyen considerablemente, otorgando una ventaja competitiva significativa sobre Lap"erg. Además, la estructura flexible de la barra tubular permite un amplio espectro de métodos de ajuste que no son posibles con barras planas, como sensores; fusibles; interruptores o dispositivos de control que se pueden incrustar parcialmente en un segmento para su distribución dentro de él.

El sistema de barras tubulares adecuado se diseña, integra y prueba individualmente la calidad para tu instalación. La parte más sencilla es que lo primero que debes hacer es conocer las necesidades y restricciones de tu uso eléctrico, como por ejemplo el voltaje, la corriente, la frecuencia, el factor de potencia o las variaciones de carga. El diseño físico dentro de la fábrica, así como los parámetros de las máquinas y el entorno (temperatura/humedad) también son factores que deben considerarse.

De lo contrario, si ya sabes cuántas necesidades eléctricas requiere tu fuerza laboral; la siguiente actividad sería elegir un sistema de barras tubulares adecuado. Hay varios factores que calcular, incluyendo: El Número De Conductores, La Forma Y Tamaño De Las Barras; Propiedades Del Material Aislante y Conexiones A Las Cargas O Fuente De Energía. Antes de construir algo, consulta a un ingeniero estructural calificado o al fabricante sobre los códigos de construcción locales, ordenanzas y normas de seguridad.

Una vez que haya seleccionado su sistema de barras tubulares, este necesita ser instalado y puesto en servicio de acuerdo con la recomendación del fabricante. También es crucial monitorear el rendimiento de su sistema para poder descubrir rápidamente cualquier excepción, fallo o degradación. En caso de problemas, se deben seguir acciones correctivas: reparación, reemplazo y mejora con el fin de volver a poner en funcionamiento las partes afectadas. --

El tipo de barrabús, ya sea tradicional en forma de barras planas o tubular vertical, también depende de muchas variantes (el tamaño de tu fábrica en términos de área y altura), la complejidad de tus instalaciones, las condiciones ambientales que no permiten el uso de mangueras de presión para gases sino más bien conduites externos desplegables, etc., y la eficiencia de costos. En general, la barrabús tubular surge como una opción extremadamente progresista y orientada al tiempo para la transferencia de energía en configuraciones industriales que requieren corrientes altas o lugares con largas distancias que deben cubrirse dentro de los edificios. Más opciones de diseño y menos gastos por rediseños de barras planas en futuros cambios; todas son soluciones flexibles a largo plazo como las barras tubulares.

Pero en caso de que seas una fábrica pequeña o tengas necesidades eléctricas bastante básicas (o simplemente tengas restricciones presupuestarias), recurrir a la opción tradicional de barras planas también es viable. Las barras planas son menos costosas inicialmente y más fáciles de instalar, ya que evitan el uso de insertos de barras de conexión presentes en las barras de conexión tubulares. También conocidas como barras planas, estas secciones pueden fabricarse con una variedad de materiales como cobre, acero o aluminio, dependiendo de la aplicación y el presupuesto.

Usos Creativos. En Otro Tipo De Fuentes De Energía Eléctrica Como Una Característica De La Barra Tubular

Sin embargo, la barra de buses tubular ya no está relegada únicamente para su uso en aplicaciones industriales tradicionales y la innovadora utilización por parte de plantas de energía renovable la ha elevado a un estándar de la industria (actualmente líder) sobre el cual se basan los diseños de alta gama. La demanda de electricidad segura, barata y limpia ha aumentado rápidamente y, por lo tanto, se vuelve más importante transmitir eficazmente la energía en los sistemas de energía renovable. En proyectos de energía renovable, incluidos paneles solares, turbinas eólicas y sistemas de almacenamiento de energía en baterías: Tiene aplicaciones específicas que hacen que la barra de buses tubular sea superior a otros conductores de potencia.

La barra de buses tubular también añade otra mejora en los paneles solares, permitiéndoles lograr una conexión más eficiente y confiable, al reducir la resistencia para generar menos calor y, al mismo tiempo, permitir un mayor grado de libertad en el diseño de configuraciones conocidas. La barra de buses tubular en turbinas de viento mejora la fiabilidad de los sistemas generadores al integrar el rotor con el estator mediante una conexión continua y robusta, lo que reduce significativamente el estrés mecánico durante toda la vida útil del equipo. Además, la energía puede transmitirse y almacenarse a través de la barra de buses tubular con bajas pérdidas en los sistemas de almacenamiento de energía de baterías, aumentando las precauciones de seguridad mientras se reducen las tasas de carga/descarga rápidas.

En la transmisión de potencia, el interruptor de infierno y específicamente para la distribución de energía dentro de las fábricas, están las barras tubulares. Las barras tubulares ofrecen un alto rendimiento, flexibilidad y escalabilidad. En comparación con la barra plana, que necesita más espacio de diseño dentro de un tablero eléctrico o panel, con menos libertad en su configuración para instalación, la barra tubular ofrece propiedades mucho mejores en términos de buena eficiencia (enfriamiento), seguridad - fiabilidad junto con la reducción de costos de materiales, donde los recortes se basan principalmente en el número de componentes instalados. El sistema de barra tubular requiere una construcción y planificación más detalladas para su integración con monitoreo, pero vale la pena después de varios años. Esto, unido a los nuevos usos de la barra tubular en sistemas de energía verde, sugiere que estamos un paso más cerca de crear un ambiente económico e innovador profundamente enfocado.

Kinto se centra en la gestión de costos y la mejora continua de los procesos de producción. Se reduce el desperdicio en materiales primas y equipos y se optimiza el uso de los equipos, además de otras estrategias, con el fin de lograr un control efectivo. La calidad y los costos de las materias primas se aseguran mediante una relación a largo plazo y estable con los proveedores. Además, introduce continuamente nuevas tecnologías y equipos para mejorar la eficiencia y la calidad de la producción, lo que permite reducir aún más los costos de producción. Estas medidas nos permiten ofrecer a los clientes precios más accesibles, mientras también garantizamos una alta calidad del producto y logramos un equilibrio ideal entre el control de costos y la competitividad en el mercado.

Kinto siempre pone al cliente en primer lugar y ofrece un servicio al cliente excepcional que impulsa el crecimiento mutuo de ambas partes mediante barras colectoras tubulares. Nuestro profesional equipo de servicio al cliente está siempre disponible para recopilar y analizar los comentarios e ideas de los clientes. Esto nos ayuda a mejorar la calidad de nuestros servicios y productos. Hemos establecido una sólida asociación cooperativa a largo plazo con numerosas empresas medianas y grandes, tanto nacionales como internacionales, tales como Danfoss, Ballard, Methode Electronics, MARQUARDT, WEICHAI, RPS Switchgear, FLEXLINK, Mersen, ABB, SIEMENS, ChangyingXinzhi, OLIMPIA y VACON.

Kinto es un fabricante líder de barras colectoras, fundado en 2005. Ocupa una superficie de aproximadamente 8000 metros cuadrados. La empresa se dedica al desarrollo de equipos para el almacenamiento y la transmisión de nueva energía, así como de electrodomésticos y equipos de comunicaciones. Cuenta con años de conocimiento y experiencia, además de tecnología líder en el sector. Kinto ha incorporado equipos de procesamiento de vanguardia y una selección de equipos de ensayo de alta calidad para garantizar que cada producto cumpla con rigurosos requisitos de calidad. Su personal de I+D y técnico posee años de experiencia y conocimientos especializados en la prestación de soluciones personalizadas para una amplia gama de barras colectoras tubulares, cuyos requisitos de procesamiento son complejos.

Cuenta con la acreditación ISO 9001 e ISO 14001, además de la IATF 16949. Para garantizar una calidad constante y segura, la empresa controla todas las etapas de la producción, desde la adquisición de materias primas hasta la inspección del producto final. Además, implementa un sistema de gestión digital que mejora la eficiencia productiva y asegura la precisión. La gestión digital de los planos técnicos mediante el sistema EDM ofrece trazabilidad precisa, junto con un sólido apoyo para la fabricación de barras colectoras tubulares.

Derechos de autor © Kinto Electric Co., Ltd Todos los derechos reservados